Table of Contents

[/image]

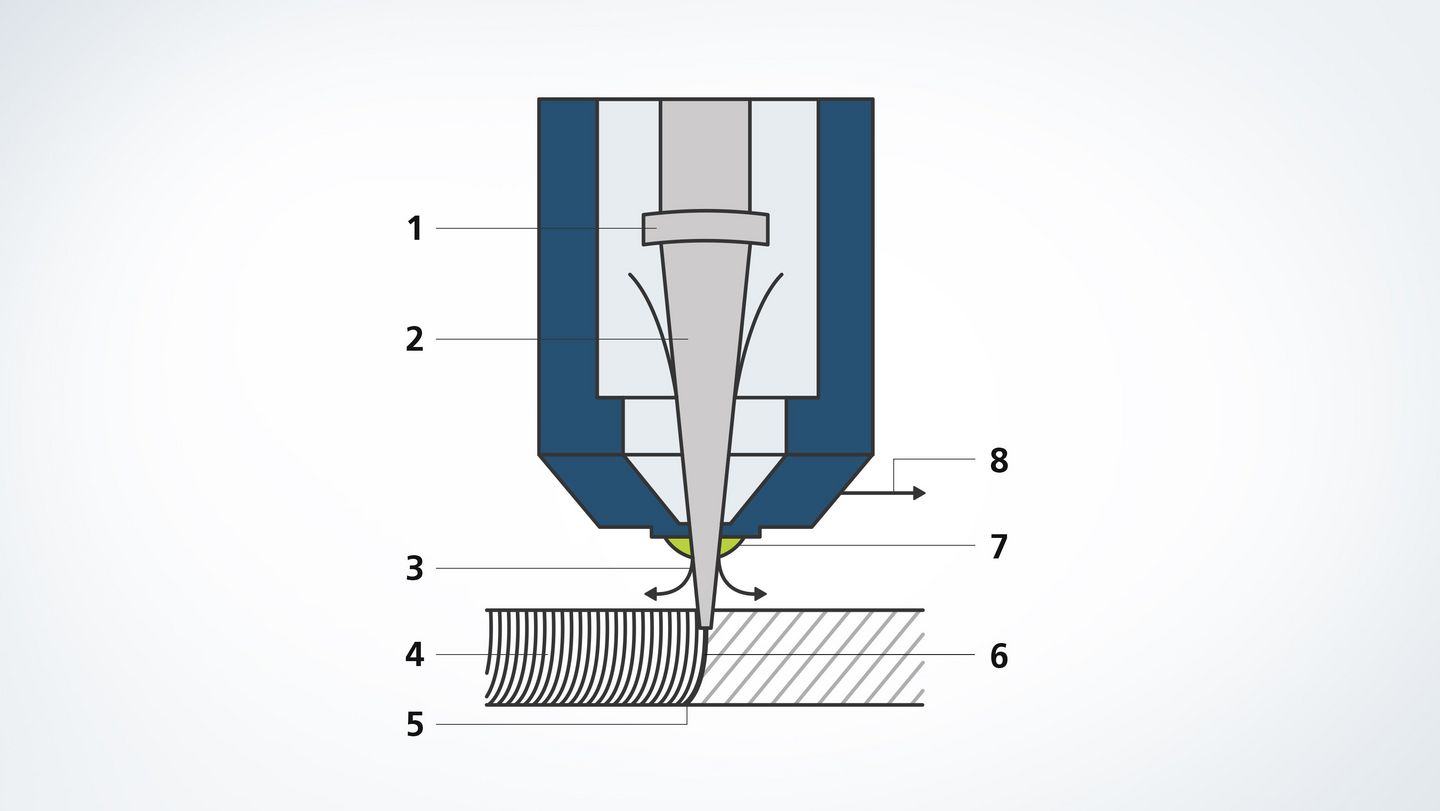

(Bron: LAC). Uitgaande van deze ontwikkeling zijn er voor (RVS) bewerking de volgende laserbronnen interessant: de fiberlaserbron: geschikt voor smelt- en dieplassen, snijden. de disklaserbron: geschikt voor smelt- en dieplassen, snijden. de diodelaserbron: geschikt voor smeltlassen en oppervlaktebewerkingen. de CO2 laserbron: geschikt voor snijden en in mindere mate voor het lassen.

Ook het maken van mooie vloeiende smeltlassen kan uitstekend met de diodelaser. staal lasersnijden. In figuur 3 is de bundelkwaliteit van een directe en een via een transportfiber lopende laserbundel te zien. Daarbij komt dat een diodelaserbron vaak klein is, zodat de hele bron bij de lagere vermogens op de robot zelf te monteren is, zie figuur 4

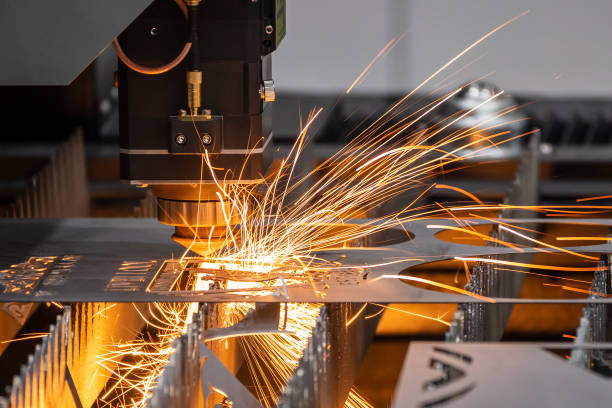

Hoewel de diodelaser goedkoper is dan de andere laserbronnen bij gelijk uitgangsvermogen, is het prijsverschil niet echt groot (10 tot 15%). De CO2 laserbron is het werkpaard bij het lasersnijden. De moderne laserbronnen als de fiber- en de disklaserbron hebben een betere bundelkwaliteit en kunnen goed ingezet worden bij het lasersnijden.

(Bron: Rofin). Laserbewerkingen worden vooral ingezet waar conventionele bewerkingen niet tot het gewenste resultaat leiden. Daarnaast zijn er toepassingen waar de laser een uitstekend werktuig is. Lasersnijden is zo’n voorbeeld, maar ook het laserlassen heeft bij sommige productieprocessen grote voordelen. Hieronder willekeurig een paar praktijkvoorbeelden uit onze praktijk. In figuur 5 is de doorsnede te zien van een smeltlas, bijvoorbeeld gebruikt om diepgetrokken bakken in RVS aanrechtbladen te lassen.

Onderzoek Naar De Toekomst Van Fabricage: Lasersnijden ... - Lasersnijden van platen en buizen - Voet-Lasercutting.be

Door de toepassing van Argon is ook de las zelf niet verkleurd. Niet alleen ligt de lassnelheid veel hoger dan bij handlassen, het slijpen van de las is ook niet meer nodig. Dus sneller werken in een schone werkplaats. Figuur 5. Doorsnede van een smeltlas in RVS plaatmateriaal. (Bron: Rofin)Bij laserlassen ontstaat ook een warmtebeïnvloedde zone, maar er is veel minder warmte inbreng dan bij de conventionele lasprocessen.

Soms kan door plaatselijk koelen de warmte inbreng helemaal voorkomen worden. In een onderzoek uitgevoerd door het Laser Applicatie Centrum moest een uit diepgetrokken RVS vormdeel van tubelures worden voorzien. Deze tubelures moesten lekdicht en spleetvrij gelast worden. Het onderdeel zelf moest aan zeer hoge toleranties voldoen, dus vervormen door het lassen was absoluut verboden.

Door deze punten goed uit te voeren lukte het om het gestelde doel te halen. Dat betekent dat de lassen nu gewoon in serie uit te voeren zijn. De grote voordelen van laserlassen zijn de grote penetratie en de hoge lassnelheid. Met de diepe penetratie zijn lasgeometrieën te realiseren, die met andere lasprocessen niet te realiseren zijn.

Wat Zijn De Toepassingen Van Lasertechnologie Bij Het ... - Lasersnijden van platen en buizen - Voet-Lasercutting.be

Een mooi voorbeeld is het ‘onzichtbaar’ lassen. Hierbij wordt vanaf de achterzijde gelast, zodat de las aan zichtzijde niet zichtbaar is. Maar er zijn meer voorbeelden te bedenken waar de diepe penetratie van de laserlas een voordeel is. Dikke plaat is bijvoorbeeld in eenmaal te lassen in plaats van het opbouwen van een las in meerdere lagen.

Diverse laserlassen in RVS met een 8 kW fiberlaser. Bij elke las is de penetratie en lassnelheid aangegeven in m/min. (Bron: IPG)Figuur 7. Diverse lasgeometrieën die met laserlassen mogelijk zijn. Figuur 8. Een doorlas door vijf platen RVS tegelijk. (Bron: LAC). Een ander voorbeeld was een vacuumcan, bestaande uit een RVS ring met flens die afgedicht moest worden aan een zijde met een RVS folie van ca 0,1 mm dik.

Maar door de verbinding opnieuw te ontwerpen, lukte het wel om een vacuümdichte las te realiseren tussen flens en folie. De eerste proef was direct succesvol, maar na opschaling lukte het niet meer zogemakkelijk. Het blijkt dat bij dit soort verbindingen zowel de lasgeometrie als de laserparameters van groot belang zijn.

Onderzoek Naar De Toekomst Van Fabricage: Lasersnijden ... - Lasersnijden van platen en buizen - Voet-Lasercutting.be

Vacuumdichte las van RVS folie aan RVS flens.(Bron: LAC). RVS is dankzij de oxidehuid goed te lasergraveren. Door te spelen met de laserparameters kunnen zelfs ‘kleuren’ gegraveerd worden, zoals in figuur 10 te zien is. Figuur 10. Diverse graveerinstellingen. (Bron: LAC).Er zijn veel toepassingen van graveren te vinden. In de keukenindustrie bijvoorbeeld het graveren van knoppen informatie of logo’s.

In laserbewerkingsmachines heeft de machinebouwer deze risico’s afgedekt. Anders wordt het als bedrijven in eigen beheer een laserlascel gaan bouwen. Dan moeten zij als machinebouwer ook de laserveiligheid gaan meenemen in de beoordeling. buizen lasersnijden. de betere bundelkwaliteit; de aard van de straling (golflengte) wordt niet door glas geabsorbeerd. Bij laserbewerkingen vormt de strooistraling, afkomstige van reflecties op het werkstuk, het grootste gevaar

Omdat de straling van de laserbronnen voor materiaalbewerking in het onzichtbare spectrum zit, zijn de reflecties niet waar te nemen. Door de betere bundelkwaliteit van de moderne laserbronnen, zijn de bundels over een groter traject zeer sterk. Een missende bundel kan dus ook door een afscherming heen branden. Verder wordt de straling van de fiber- of disklaserbron niet door glas geabsorbeerd, zodat er betere afschermingen of filters nodig zijn.

laserbundels moet beschermen. Dit kan door het uitvoeren van een risico analyse, eventueel aangevuld met metingen. Het Laser Applicatie Centrum kan hierbij ondersteunen.

Lasersnijden - Snijtechniek - Lasersnijden van platen en buizen - Voet-Lasercutting.be

Zodra er pockets, verdiepingen en/of bijvoorbeeld sleuven in een materiaal gemaakt moeten worden dan is dit kostentechnisch minder aantrekkelijk om het met een lasersnijmachine te fabriceren - lasersnijden. Doordat een laser van boven naar beneden snijdt kan er alleen recht naar beneden gesneden worden. Een verdieping in het materiaal maken is wel mogelijk alleen door het kleine oppervlak van de laserstraal is dit kostentechnisch meestal niet interessant

Om 1mm materiaal weg te “graveren” moet een laser dus 10x heen en weer. Bij pockets/verdiepingen die groter dan een frees zijn is het bewerken met een frees een efficiëntere methode. Indien er verdiepingen gemaakt moeten worden die kleiner zijn dan de frees diameter biedt lasersnijden juist weer een uitkomst! Door de zeer kleine laserstraal is het mogelijk om juist die kleinere verdiepingen te realiseren.

Dit houdt in dat we kunststof kunnen snijden door het te verhitten. Dit brengt een nadeel met zich mee. Het materiaal rondom de zaagsnede wordt blootgesteld aan hitte. Doordat de laser op een hoog vermogen en een hoge snelheid over het materiaal beweegt wordt er welliswaar nauwelijks warmte in het materiaal gebracht.

Lasersnijden - Wij Gaan Altijd Voor Het Beste Resultaat! - Lasersnijden van platen en buizen - Voet-Lasercutting.be

De zogenaamde “Heat Affected Zone” is relatief klein. De Heat Affected Zone is het stuk kunststof (rondom de snijrand) dat wordt blootgesteld aan hogere temperaturen. Door het toepassen van het in combinatie met de kunnen we dit gebied tot een minimum beperken. Kans op kromtrekken van het werkstuk wordt hiermee verkleind.

Uiteraard wordt een werkstuk tijdens het frezen ook warm. Het grote voordeel van frezen is dat de frees en het werkstuk gekoeld kunnen worden met bijvoorbeeld vloeistof (lasersnijden). Hierdoor wordt zeer weinig warmte in het werkstuk gebracht. Als we de laserstraal zouden koelen met vloeistof zou de kracht van de straal verloren gaan

Table of Contents

Latest Posts

Lasersnijden Op Maat - De kosten van RVS lasersnijden: factoren die de prijs bepalen - Voet-Lasercutting.be

Kosten - De kosten van RVS lasersnijden: factoren die de prijs bepalen - Voet-Lasercutting.be

Laser Toepassingen - De kosten van RVS lasersnijden: factoren die de prijs bepalen - Voet-Lasercutting.be

Navigation

Latest Posts

Lasersnijden Op Maat - De kosten van RVS lasersnijden: factoren die de prijs bepalen - Voet-Lasercutting.be

Kosten - De kosten van RVS lasersnijden: factoren die de prijs bepalen - Voet-Lasercutting.be

Laser Toepassingen - De kosten van RVS lasersnijden: factoren die de prijs bepalen - Voet-Lasercutting.be